Listeners:

Top listeners:

-

play_arrow

play_arrow

Radio BIELSKO Przeboje non-stop

-

play_arrow

play_arrow

Radio EXPRESS FM Prawdziwa Lokalna Stacja

-

play_arrow

play_arrow

Radio DISCO Zawsze w rytmie!

-

play_arrow

play_arrow

Radio MEGA Mega Przeboje!

-

play_arrow

play_arrow

Radio NUTA Same dobre nuty!

Niestandardowe projekty – kiedy warto zapytać producenta gadżetów reklamowych o customizację?

Artykuł sponsorowany

Tworzenie skutecznych gadżetów customowych to złożony proces, wymagający precyzyjnego briefu, świadomego wyboru materiałów i nowoczesnych technologii. Od zrozumienia grupy docelowej, przez ekologiczne surowce i innowacyjne metody znakowania, aż po prototypowanie i optymalizację kosztów – każdy etap jest kluczowy dla sukcesu projektu. Poznaj fundamenty efektywnej produkcji i personalizacji produktów, by wyróżnić swoją markę na rynku.

Co powinien zawierać skuteczny brief dla producenta gadżetów customowych?

Fundamentem każdego udanego przedsięwzięcia jest rzetelny brief, który precyzyjnie definiuje cztery kluczowe obszary: grupę docelową, stronę techniczną, estetykę oraz ramy finansowe. To właśnie te elementy decydują o ostatecznym sukcesie projektu. Zrozumienie potrzeb odbiorców bezpośrednio kształtuje charakter produktu. Inaczej projektuje się gadżet dla kadry zarządzającej, a inaczej drobny upominek dla uczestników targów. Równie istotne są parametry techniczne, takie jak dokładne wymiary, rodzaj użytych materiałów oraz konkretne przeznaczenie przedmiotu. Aby zachować spójność wizualną marki, warto opierać się na wytycznych zawartych w księdze znaku, stosując konkretne kody Pantone. Pozwala to uniknąć rozbieżności w kolorystyce na każdym etapie realizacji. Jednocześnie precyzyjne określenie budżetu ułatwia wybór optymalnej technologii, od druku 3D po specjalistyczne odlewy.

Kompletne wytyczne znacząco usprawniają współpracę, zapewniając:

- minimalizację ryzyka pomyłek,

- przyspieszenie tworzenia prototypów,

- płynny przebieg procesu produkcji,

- realną oszczędność czasu,

- skuteczne uniknięcie kosztownych poprawek.

Jakie materiały i rozwiązania ekologiczne najlepiej sprawdzają się w projektach autorskich?

Świadomy dobór surowców to dziś fundament budowania wizerunku marki odpowiedzialnej ekologicznie. Producent gadżetów reklamowych coraz chętniej sięga po dary natury, które nie tylko przyciągają wzrok, ale przede wszystkim manifestują szacunek do środowiska. Nowoczesny przemysł idzie o krok dalej, nadając odpadom drugie życie i oferując klientom unikalne rozwiązania, które pozwalają wyróżnić się na konkurencyjnym rynku. W strategii CSR oraz segmencie premium kluczową rolę odgrywają materiały łączące estetykę z troską o przyszłość planety:

- ekologiczny bambus oraz korek,

- naturalna słoma pszenna,

- certyfikowana bawełna organiczna,

- wytrzymały len i juta,

- tworzywa z recyklingu rPET,

- innowacyjne kompozyty z kawy,

- nowoczesny beton architektoniczny,

- unikalny papier kamienny,

- luksusowa skóra wegańska, miedź oraz włókno węglowe.

Kreatywny upcycling pozwala tworzyć niepowtarzalne formy bez kompromisów w kwestii jakości. To najkrótsza droga do połączenia nowoczesnego luksusu z autentyczną troską o ekosystem.

W jaki sposób technologie znakowania i druku 3D wpływają na unikalność produktu?

Współczesna personalizacja wykracza poza zwykłą estetykę, nadając przedmiotom unikalny charakter. Dzięki technologii druku 3D rynek przeszedł prawdziwą rewolucję, umożliwiając tworzenie form nieosiągalnych dla tradycyjnej produkcji masowej. Skrócenie czasu prototypowania o 75% sprawia, że nawet najbardziej odważne wizje projektowe stają się rzeczywistością niemal natychmiast. Wybór konkretnej techniki zależy od rodzaju surowca oraz zamierzonego efektu wizualnego. W procesie uszlachetniania produktów najczęściej wykorzystuje się:

- grawer laserowy zapewniający chirurgiczną precyzję na metalu i drewnie,

- druk UV oferujący fotograficzną głębię kolorów na niemal każdej powierzchni,

- haft komputerowy nadający tekstyliom szlachetny sznyt i luksusowe wykończenie,

- sitodruk gwarantujący ekstremalną trwałość logotypów podczas intensywnego użytkowania,

- sublimację pozwalającą na tworzenie niewyczuwalnych w dotyku, odpornych na spieranie grafik.

Prawdziwa innowacja powstaje na styku różnych technologii. Zestawienie druku 3D z precyzją lasera otwiera drogę do tworzenia ekskluzywnych serii krótkich o wysokiej wartości dodanej. Sekret tkwi w trafnym doborze metody do materiału – tylko wtedy produkt emanuje spójnością, budując silną przewagę konkurencyjną Twojej marki na nowoczesnym rynku.

Dlaczego wizualizacja i prototypowanie są kluczowe dla jakości gadżetów premium?

Proces tworzenia idealnego produktu rozpoczyna się od przygotowania precyzyjnego modelu 3D. Taka cyfrowa symulacja stanowi fundament, który pozwala na dokładną analizę konstrukcji i wyeliminowanie błędów jeszcze przed uruchomieniem linii produkcyjnej. To niezbędny krok, aby utrzymać najwyższe standardy premium i zapewnić pełną funkcjonalność projektu. Równie istotne są fizyczne prototypy, powszechnie nazywane samplami. Pozwalają one na wielowymiarową weryfikację jakości w rzeczywistych warunkach:

- sprawdzenie wnętrza i precyzji spasowania obudowy elektroniki,

- ocena gramatury oraz miękkości wybranych materiałów tekstylnych,

- testowanie wytrzymałości szwów w produktach odzieżowych,

- weryfikacja ergonomii kubków, notesów i akcesoriów biurowych,

- potwierdzenie zgodności kolorystyki z pierwotnym projektem.

Bezpośredni kontakt z produktem pozwala upewnić się, że finalny wyrób będzie w pełni zgodny z wizją klienta. Takie podejście nie tylko drastycznie ogranicza koszty późniejszych poprawek, ale przede wszystkim pozwala uniknąć kłopotliwych reklamacji i buduje zaufanie do marki.

Jak wygląda harmonogram produkcji i ile trwa dostawa przy imporcie?

Planując sprowadzanie towarów z Azji, warto zapewnić sobie co najmniej kwartał zapasu przed planowaną premierą. Proces wytwarzania rusza dopiero w momencie, gdy nastąpi akceptacja ostatecznego prototypu, co stanowi fundament bezpiecznej logistyki i terminowości. Wybór metody dostawy to strategiczny balans między czasem a budżetem. Fracht morski pozwala zredukować koszty logistyczne nawet o 60%, podczas gdy transport lotniczy jest niezastąpiony przy goniących terminach. Na całkowity harmonogram realizacji zamówienia wpływają:

- zaakceptowanie ostatecznego prototypu,

- czas produkcji od trzech do pięciu tygodni,

- transport morski trwający od 35 do 50 dni,

- szybki transport lotniczy do dwóch tygodni,

- przerwy związane z chińskim nowym rokiem,

- grudniowy szczyt zakupowy.

Wcześniejsza rezerwacja mocy produkcyjnych zapewnia nie tylko spokój, ale przede wszystkim stabilność całego procesu. Działając z wyprzedzeniem, unikasz niepotrzebnego stresu i zyskujesz pewność, że Twoje produkty trafią do dystrybucji bez żadnych opóźnień.

Z jakimi kosztami i ograniczeniami technicznymi wiąże się pełna personalizacja?

Tworzenie unikalnych produktów wiąże się ze znacznym wydatkiem na start. Koszty dedykowanych matryc oraz kalibracja maszyn rzutują na rentowność, stając się opłacalne przy dużym nakładzie. Kluczowym wyzwaniem są minima logistyczne (MOQ). W branży elektronicznej standardem jest 500 sztuk, a w odzieżowej 1000 sztuk. Mniejsze partie rzadko mają uzasadnienie, gdyż przygotowanie linii produkcyjnej jest kosztowne. Na cenę wpływają:

- koszt dedykowanych matryc,

- czas na kalibrację urządzeń,

- wymagane minima logistyczne,

- specyficzne ograniczenia technologiczne,

- precyzyjny brief projektowy.

Skomplikowany design wydłuża czas realizacji. Przykładowo, grawer laserowy nie zawsze radzi sobie z detalami na porowatym podłożu. Wybór metody zależy od skali projektu, a plan pozwala uniknąć kosztownych poprawek.

Zobacz także

Najnowsze wiadomości

- Zatrudniali „na czarno” Kenijczyków, Hindusów i obywateli Zimbabwe

- 1,5 kg amfetaminy w domu. 37-latek aresztowany

- Niestandardowe projekty – kiedy warto zapytać producenta gadżetów reklamowych o customizację?

- Policyjna akcja w centrum Bielska-Białej. Zgłoszenie o osobie z bronią nie potwierdziło się

- Ruszyła karuzela zmian?

- Nowy nabytek bialskiej Stali specjalnie dla Radia Bielsko: Zamierzam zrobić wszystko, aby pomóc utrzymać się BKS-owi w V lidze

- Olimpijczycy wracają do domu. Uroczyste powitania w Bystrej i Ustroniu

- Więcej pociągów, większe korki? Rogatki zamknięte nawet na 8 minut

- Nowy naczelnik drogówki

- Prezes LKS-u Klimczok-Bystra pod wrażeniem sukcesu Tomasiaka. „Tego nie da się opisać!”

- 142 miejsca pod ziemią. Miasto zachęca do korzystania z parkingu

- Nieodśnieżone drogi w Bielsku-Białej. Mieszkańcy alarmują, MZD odpowiada

- Baterie kuchenne w funkcjonalnej kuchni

- Jakie warunki panują dzisiaj na stokach? Sprawdzamy (17.02.2026 r.)

- Nowe karetki i specjalistyczny sprzęt z „górnej półki”

-

Pierwsza Zmiana

od poniedziałku do piątku od 5:30

Codziennie od poniedziałku do piątku od 5:30 do 10.

close Najpopularniejsze wiadomości

„Tu się nie da żyć”. Mają dość weekendowych korków

Seniorka z Bielska-Białej przekazała niemal milion złotych oszustom

Wyłudzili kilkaset tysięcy złotych? Dyrektorka oskarża nauczycieli, ci odpierają zarzuty

Bielsko-Biała: wybuch w hali produkcyjnej

342 mln zł i 1400 pokrzywdzonych. Nowe wątki w sprawie biznesmena z Bielska-Białej

Narciarze odpowiadają na apel władz Szczyrku. „To nie turyści są winni korkom”

„3 mln pojechały w śmieciarce”. „To jest kosmos” – śmieci pochłaniają coraz większe sumy

Najbardziej zakorkowane miasto na trasie do Krakowa doczeka się obwodnicy

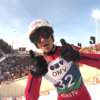

Na legendarnej skoczni w Oslo… Pierwsza wygrana Piotra Żyły w Pucharze Świata

Koszmar na drodze, pociąg w 30 minut? Konduktor Przemek o realiach dojazdu z Bielska-Białej do Skoczowa

Copyright Radio BIELSKO